ПУБЛИКАЦИИ"Технология получения, характеристики и некоторые области применения электровзрывных нанопорошков металлов". Российские нанотехнологии. 2009. Т.4 № 9.ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ, ХАРАКТЕРИСТИКИ И НЕКОТОРЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ЭЛЕКТРОВЗРЫВНЫХ НАНОПОРОШКОВ МЕТАЛЛОВ М.И. Лернер, Н.В. Сваровская, С.Г. Псахье, О.В. Бакина Институт физики прочности и материаловедения СО РАН, РФ, г. Томск Исследованы параметры процесса и описано оборудование для получения нанопорошков металлов электрическим взрывом проводников. Из результатов исследований следует, что наряду с плотностью энергии введенной в проводник и давлением газовой среды размер наночастиц определяется диаметром проводника, температурами рабочего газа и плавления металла, условиями пассивации нанопорошков, а частицы дисперсной фазы формируются в результате объединения кластеров образующихся на ранних стадиях процесса. Изучены зависимость степени агломерации нанопорошков от плотности энергии введенной в проводник и критерии их пожароопасности. Представлены некоторые области применения электровзрывных нанопорошков: модифицирование смазочных и высокоэнергетических материалов; синтез интерметаллических и высокотемпературных соединений; синтез нановолокон оксигидроксида алюминия, их применение для улучшения характеристик клеев и создания фильтров для удаления микробиологических загрязнений из воды. ВВЕДЕНИЕ Для получения наночастиц с повышенной активностью перспективны технологии, основанные на импульсных процессах с высокими скоростями изменения термодинамических параметров системы. Одна из таких технологий - электрический взрыв проводника (ЭВП). ЭВП реализуется при прохождении через металлическую проволоку импульса тока с плотностью 106–109 А/см2. Проволока нагревается до температуры плавления, плавится, а затем взрывообразно разрушается. При расширении продуктов взрыва в газовую атмосферу происходит образование наночастиц. В ряде работ показана возможность синтеза методом ЭВП нанопорошков металлов, сплавов и химических соединений металлов [1–5]. Установлены некоторые зависимости свойств нанопорошков от параметров ЭВП, разработано производственное оборудование и исследованы перспективные направления их применения [6-13]. Основными достоинствами ЭВП-технологии по отношению к другим физическим методам получения нанопорошков являются: 1. Высокий КПД передачи энергии. В ЭВП-технологии энергия импульсно передается объему металлической проволоки, потери энергии на нагрев окружающей среды малы. 2. Возможность гибкого регулирования параметров процесса и, соответственно, характеристик получаемых нанопорошков. 3. Универсальность. Единственное ограничение в ЭВП-технологии – это использование металлической проволоки необходимого диаметра. Метод позволяет получать широкий спектр нанопорошков. 4. Сравнительно небольшой разброс частиц по размерам. 5. С одной стороны, относительная стабильность свойств электровзрывных нанопорошков в нормальных условиях, с другой, высокая активность в химических процессах. 6. Невысокая стоимость оборудования, его простота, малые массогабаритные показатели. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ Исследователями разработаны различные варианты конструкций установок для получения нанопорошков. Однако принципиальные различия между ними несущественны и все известные конструкции включают в себя следующие части: 1. Генератор импульсных токов (ГИТ), состоящий из ИП высокого напряженияи батареи конденсаторов С, который формирует высоковольтный импульс (рис. 1). 2. Механическая часть, соединенная с ГИТ через кабельный ввод и предназначенная для организации ЭВП и сбора порошка.

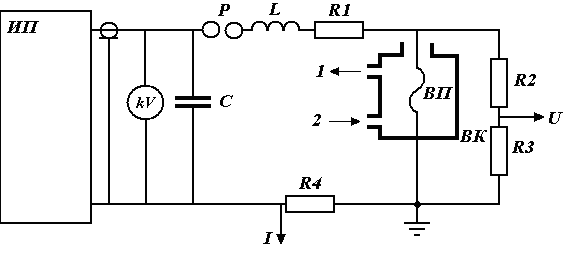

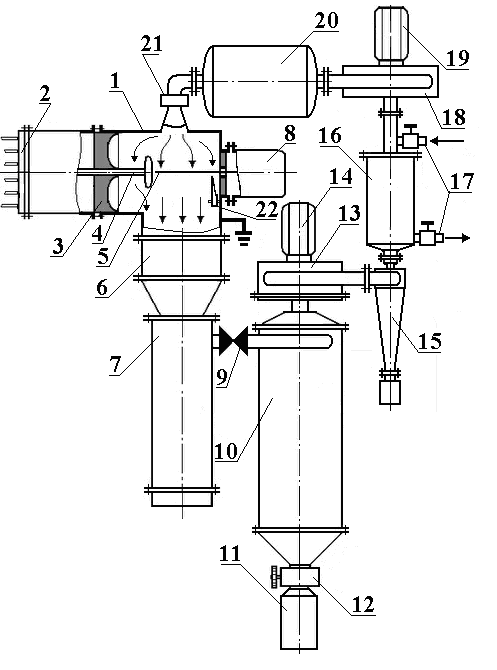

Рисунок 1. Принципиальная схема установки для получения нанопорошков. ИП (рис. 1) заряжает батарею конденсаторов С до требуемого напряжения, величина которого контролируется киловольтметром kV. С помощью коммутатора Р, С разряжается на взрывающийся проводник ВП, расположенный в реакторе ВК. Предварительно реактор вакуумируется и заполняется рабочим газом (аргон, ксенон, водород и т.д.). Проводник взрывается, импульсы тока I и напряжения U регистрируются при помощи токового шунта R4 и делителя напряжения R2, R3. Продукты взрыва (нанопорошок) удаляются в фильтр через окно 1 потоком рабочего газа, который поступает через окно 2. L и R1 – собственные индуктивность и активное сопротивление контура. При работе установки (рис. 2) проволока 5 подается из секции 8 в направлении электрода 4. После выдвижения проволоки датчиком на заданную длину, включается привод обратного клапана, который закрывается, отсекая реактор 1 от реактора со стороны охладителя 20. Затем под действием сигнала датчика срабатывает механический разрядник секции 2, на проволоку подается высокое напряжение и происходит взрыв. Под действием энергии взрыва продукты ЭВП, расширяясь, начинают свое движение в сторону секции охладителя 6. Проходя через охладитель, температура продуктов взрыва снижается до 20оС. Обратный клапан открывается и под действием вентилятора 18 продукты взрыва продолжают свое движение в сепараторе 7, где происходит отделение крупных частиц. Проволока продолжает движение и при включении датчика длины процесс повторяется. Под действием динамических сил, формирующихся при взрыве проволоки, и преимущественной циркуляции газового потока, продукты взрыва продолжают движение по контуру установки и осаждаются в фильтре 10, накапливаются и выпадают в стакан 11. Далее газ, в основном очищенный от продуктов взрыва, попадает в циклон 15, в котором происходит «закатывание» частиц, не осажденных в фильтре, в крупные прочные агломераты и их выпадение в стакан циклона 15. Из циклона газ проходит через тканевый фильтр 16, где и происходит полная очистка газа. После фильтра 16 газ проходит охладитель 20 и возвращается в реактор 1. Вентилятор 13 обеспечивает необходимую скорость газа в циклоне 15. Частота работы установки составляет не менее 1,5 Гц, с производительностью по нанопорошку алюминия не менее 0,2 кг/ч.

Рисунок 2. Принципиальная конструкция установки: 1 – реактор; 2 – секция высоковольтного ввода и механического разрядника; 3 – высоковольтный изолятор; 4 – высоковольтный электрод; 5 – проволока; 6 – охладитель потока газа; 7 – сепаратор; 8 – секция механизма подачи с катушкой проволоки и датчиком длины проволоки; 9 – вентиль, регулирующий скорость газового потока; 10 – фильтр улавливания порошка; 11 – бункер (стакан) для накопления порошка; 12 – вентиль отсечки; 13 – центробежный вентилятор для организации движения газа в циклоне; 14 – электродвигатель привода вентилятора; 15 – циклон; 16 – тканевый фильтр; 17 – вентили для очистки тканевого фильтра внешним потоком газа; 18 – центробежный вентилятор; 19 – электродвигатель привода вентилятора; 20 – охладитель потока газа; 21 – обратный клапан; 22 – заземленный электрод. Для получения нанопорошков металлов в массовых количествах, обычно используются следующие параметры технологического процесса: 1. Диаметр взрывающегося проводника d0=0.20·10-3 - 0,45·10-3 м; 2. Относительное энергосодержание взрывающегося проводника (перегрев) Е/Еc=1,5-2,5(Е – энергия, введенная в проводник, Ес – энергия сублимации металла), определяется по осциллограммам разрядного тока; 3. Давление газовой атмосферы (аргон), в которой происходит взрыв Р=0,5·105-3,0·105 П; 4. Температуры газовой атмосферы Т=10-60 °С. ЗАВИСИМОСТЬ ХАРАКТЕРИСТИК НАНОПОРОШКОВ ОТ УСЛОВИЙ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОДНИКОВ Исследования влияния диаметра проводника на средний размер частиц проводят в подобных условиях. Подобие условий обеспечивают постоянством значений критериев ε, λ, ν [14]. При взрывах проводников в подобных условиях (?=const, ?=const, ?=const) и при Р=const, Е/Еc=const продукты взрыва проходят одинаковые фазовые состояния за время, пропорциональное начальному диаметру проводника d0. В этом случае длительность процесса формирования частиц определяется внешними гидро- и термодинамическими процессами, характерные масштабы которых, при прочих равных условиях, также пропорциональны d0.

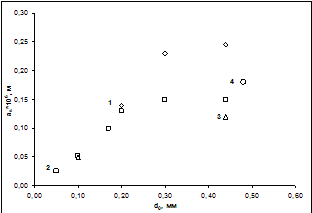

Рисунок 3. Зависимость среднеповерхностного диаметра частиц (as) от начального диаметра проводника и относительного Е/Еc: газ аргон, Р=5?105 Па; 1 - Е/Ес=1,1; 2 - Е/Ес=2,1; 3 - Е/Ес=3,0; 4 - Е/Ес=1,5; 1, 2 и 3 – медный проводник; 4 – алюминиевый проводник; точки 1 и 2 получены с соблюдением условий подобия. Действительно, средний размер частиц растет с ростом диаметра проводника до значений d0≈0,3?10-3 м (рис. 3). Далее средний размер частиц определяется энергосодержанием взрыва, а не диаметром проводника. Аналогичная картина наблюдается и при взрыве проводников из других исследованных металлов (Ni, Ti, Fe), при этом уменьшение диаметра проводника (d0<0,3·10-3 м) приводит к снижению среднего размера частиц при прочих равных параметрах ЭВП. Из эксперимента следует (рис. 4), что при сохранении подобных условий ЭВП и неизменном давлении газа, диаметр проводника является независимым фактором, определяющим концентрационные параметры продуктов взрыва и, в конечном счете, средний размер наночастиц.

Рисунок 4. Гистограммы распределения частиц порошков алюминия по размерам (N – число частиц, а – размер частиц в нм): а) диаметр проводника d0=0,23?10-3 м, среднечисленный размер an=77 нм; б) d0 =0,38?10-3 м, an=113 нм; в экспериментах давление газа аргона Р=3?105 Па, Е/Ес=2,0.

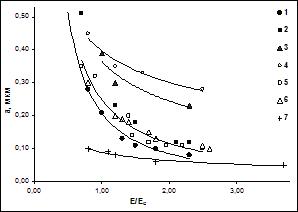

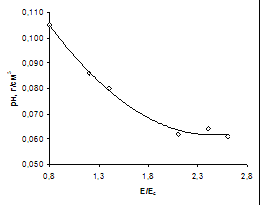

Величина Е/Ес определяет степень перегрева металла и начальную скорость движения продуктов взрыва. На поздних стадиях движения продуктов взрыва их скорость и плотность будет определяться величиной давления газовой атмосферы, окружающей проводник. Следовательно, оба указанных параметра должны оказывать влияние на процесс формирования дисперсной фазы. Было установлено, что размер частиц, определяемый как as=6/ρS (? – плотность металла, S – площадь удельной поверхности порошка измеренная методом БЕТ) монотонно снижается при увеличении Е/Ес до значения Е/Ес?1,5 – 2,0, после чего размер частиц меняется несущественно (рис. 5).

Рисунок 5. Зависимость размера частиц as от давления аргона и относительного энегосодержания Е/Ес: 1 - медный проводник d0=0,43?10-3 м, Р=105 Па; 2 - медный проводник d0=0,43?10-3 м, Р =5?105 Па; 3 - медный проводник d0=0,43?10-3 м, Р=10?105 Па; 4 - медный проводник d0=0,43?10-3 м, Р=15?105 Па; 5 - алюминиевый проводник d0=0,47?10-3 м; 6 - алюминиевый проводник d0=0,31?10-3 м; 7 – алюминиевый проводник, d0=0,2?10-3 м. В экспериментах 5…7 давление Р=5?105 Па. Для того чтобы исключить влияние диаметра проводника на средний размер частиц, эксперименты для кривых 1 – 6, рис. 5 проведены при d0 >0,3?10-3 м и отдельно серия экспериментов при d0=0,2?10-3 м (кривая 7, рис. 5). При взрывах тонких проводников зависимость величины asот Е/Ес выражена значительно слабее, чем при взрывах проводников больших диаметров. Оптимальная плотность энергии для получения нанопорошков металлов соответствует Е/Ес?2. Давления газовой среды оказывает заметное влияние на размер частиц начиная с Е/Ес≥1.

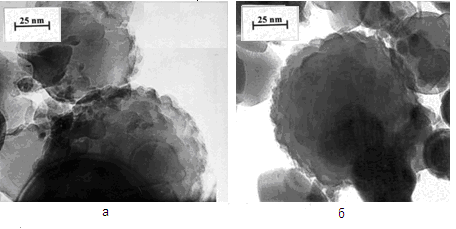

Рисунок 6. Изображения частиц алюминия с блочной структурой полученных при пониженных температурах: а) при температуре -5 °С, б) в жидком азоте. Для изучения зависимости среднего диаметра наночастиц от температуры газовой среды порошки алюминия были получены в аргоне при температуре -5 ºС. Электронно-микроскопические исследования образцов показали, что часть порошка состоит из частиц с ярко выраженной блочной структурой (рис. 6). При средних размерах частиц около 100 нм, размер отдельных блоков находится в интервале размеров 2 – 10 нм [15]. По данным ряда авторов [16] у электровзрывных частиц с размером 100–240 нм протяженность бездефектных областей: 3 нм<Dо.к.р.<12 нм. Вероятно, блоки имеют кристаллическую структуру. Ранее возможность образования блочной структуры в частицах предсказано в работе [2] на основании данных рентгеновских исследований.

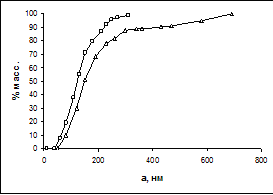

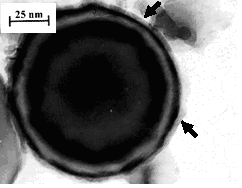

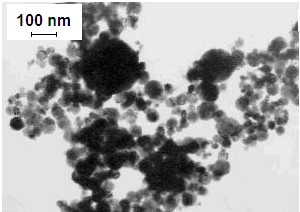

Рисунок 7. Массовые функции распределения частиц порошков алюминия: 1 –- температура аргона Т?9–10 ?С, вероятностный размер аn=87 нм; 2 – температура аргона Т=70 ?С, аn=109 нм; остальные параметры ЭВП одинаковы. Из массовых функций распределения (рис. 7) следует, что повышение температуры газовой среды приводит к росту размеров частиц и формированию фракции с размерами более 300 нм. По отношению к температуре проводника при ЭВП, составляющей, тысячи градусов Цельсия, изменение температур рабочего газа в эксперименте незначительно. Это, а также зависимости размера частиц от диаметра проводника и температуры рабочего газа свидетельствуют в пользу того, что рост частиц продолжается после завершения ЭВП и обусловлен вторичными процессами, происходящими при разлете продуктов взрыва. Распределение по размерам для частиц металлов, полученных при d0 > 0,3?10-3 м, соответствует логарифмически – нормальному типу распределения. Такой тип распределения свидетельствует о коагуляционном процессе формирования частиц. Исходя из характера распределения и блочной структуры частиц (рис. 6), можно сделать вывод о формировании дисперсной фазы при ЭВП в результате объединения кластеров с размерами менее 10 нм, образующихся на начальной стадии процесса [17]. Наночастицы, полученные при температуре около 70 ?С, имеют близкую к сферической форму, а блочная структура наночастиц отсутствует (рис. 8). Однако строение объемной части и поверхностных слоев наночастиц достаточно сложное. Структура частиц дефектна. Наблюдаются протяженные дефекты: как одиночные границы между блоками, по плоскостям (111) (одна – две на частицу), так и множественные квазипериодические параллельные границы, разделяющие тонкие блоки металла и приводящие к образованию полидвойниковой структуры.

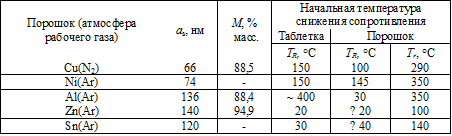

Рисунок 8. Наночастица алюминия. По данным РФЭС, на поверхности частиц, которые взаимодействовали с воздухом, в контакте с металлическим ядром находятся аморфный или кристаллический слой оксидной фазы с толщиной 2–10 нм, состоящий из блоков, имеющий границу раздела с объемной частью частицы (на рис. 8 отмечено стрелками). Поверхностный слой неоднороден по толщине, более дефектен, по сравнению с внутренней частью. На поверхности оксида металла находится слой оксокарбида, карбида или карбоната, в контакте с оксидом и углеродными фазами находятся гидроксидные фазы. НИЗКОТЕМПЕРАТУРНОЕ СПЕКАНИЕ НАНОПОРОШКОВ Металлические нанопорошки обладают повышенной реакционной способностью, в частности, они спекаются при относительно низких температурах. Для исследования закономерностей спекания [18], нанопорошки и таблетки из них нагревали в токе аргона с измерением их электропроводности. Точка резкого падения сопротивления образца свидетельствует о процессе спекания частиц с образованием между ними токовых контактов. Сравнительные результаты измерения сопротивления были получены для прессованных таблеток и слоев порошков с различным содержанием активного металла М (табл. 1). В связи с неоднозначностью определения для некоторых порошков температуры резкого понижения сопротивления образцов ТR, также получены данные по конечным значениям температур (Тr), при которых падение сопротивления образцов прекращается. Таблица 1. Сравнительные результаты измерения сопротивления

Оказалось, что порошки легкоплавких металлов (Al, Zn, Sn) имеют начальную температуру спекания не более 40 ?С. Близкие значения получены и для прессованных таблеток Zn и Sn. Величины температур спекания как для образцов легкоплавких, так и тугоплавких металлов, близки между собой, за исключением таблеток из нанопорошка алюминия. Большее значение начальной температуры спекания таблетки из Al (аргон) определяется, вероятно, высокой химической активностью металла. В условиях ограниченной диффузии адсорбированного кислорода воздуха из объема таблетки первоначально происходит не разрушение оксидного слоя, а его рост.

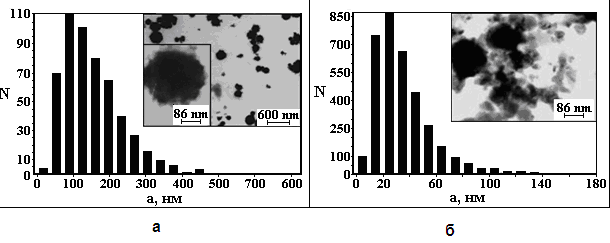

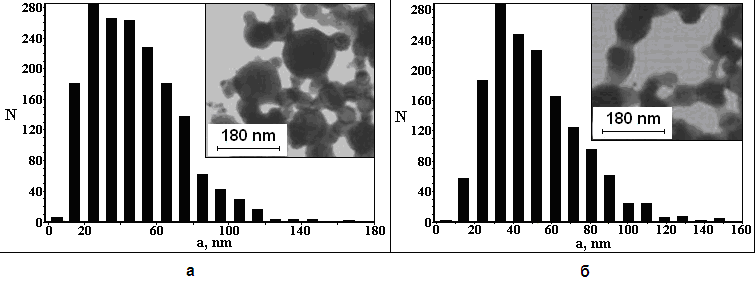

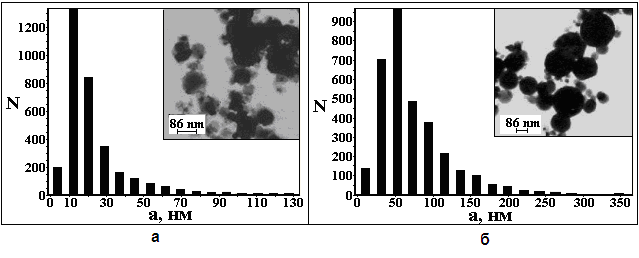

Рисунок 9. Микрофотографии и гистограммы частиц цинка (N – число частиц, а - размер частиц): а) – исходный образец, б) – обработанный ультразвуком диаметр проводника d0=0,38?10-3 м; газ аргон, Р=2?105 Па, Е/Ес=2,2. Гистограммы и микрофотографии частиц цинка (рис.9), получены при температуре рабочего газа -5-0 ?С. Перед контактом с воздухом ампулу с порошком охлаждали до температуры жидкого азота. После обработки спиртовой суспензии частиц цинка ультразвуком (объем суспензии 10 мл, частота ультразвука 27 кГц, мощность генератора 120 Вт, время воздействия 10 мин), частицы разрушились на наночастицы с размерами аn=36 нм, (рис. 9, б). Частицы цинка, полученные при таких же параметрах ЭВП и окисленные на воздухе при нормальных условиях, имеют вид плотных сфер без особенностей внутреннего строения, не разрушаются под воздействием ультразвука (аn=74 нм). Естественно предположить, что при окислении вследствие повышения температуры образца происходит спекание частиц мелкоразмерной фракции и понижение дисперсности порошка. В следующем эксперименте, образец окисленного нанопорошка меди (содержание активного металла около 90% масс.) нагревали до температуры 100 ?С (около 10 % от температуры плавления компактного металла Тпл) и медленно охлаждали. При этом между частицами образовались шейки, которые, вероятно, и ответственны за электрический контакт между частицами, и заметно уменьшилось число частиц с размерами менее 30 нм (рис. 10).

Рисунок 10. Микрофотографии и гистограммы частиц меди: а) исходных при 25 ?С, б) прошедших термообработку при 100 ?С. Из изученных металлов наиболее химически инертным является серебро. При спекании наночастиц серебра, оксидные слои, образующиеся при контакте частиц с воздухом, не будут ограничивать процесс. Исследованием влияния среднего размера частиц на величину дилатометрической температуры (Тд) таблеток из порошка серебра показали, что для частиц серебра со средним размером as = 380 нм, Тд = 270 ?С (28% от Тпл); для as = 127 нм, Тд = 160 ?С (17 % от Тпл); для as = 90 нм, Тд = 140 ?С (15% от Тпл). Из представленных данных следует, что спекание даже окисленных электровзрывных порошков возможно при температурах существенно ниже Тпл компактного металла. Ранее подобный эффект наблюдался для неокисленных нанопорошков меди со средним размером частиц 75 нм, полученных термическим распылением [19]. Устойчивость наночастиц к спеканию определяется температурой плавления компактного металла. Для нанопорошков, полученных при одних и тех же условиях, средние размеры частиц растут в ряду Al > Cu > Ti пропорционально температурам плавления данных металлов. Из анализа функций распределения следует, что доля мелкоразмерной фракции в порошке возрастает с увеличением Tпл. металла. ПАССИВАЦИЯ МЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ Высокодисперсные порошки при контакте с воздухом заметно окисляются и разогреваются, что может приводить к спеканию наночастиц и воспламенению порошка. Для снижения активности нанопорошков их пассивируют. Широко распространен метод пассивации порошков кислородсодержащими атмосферами, в частности воздухом. При этом процесс окисления порошков алюминия продолжается в течение 12 суток [20]. Однако наиболее важны начальные стадии пассивации, когда процесс окисления порошка наиболее интенсивен. Для исследования процесса пассивации использовался непассивированный порошок алюминия со средним размером частиц около 100 нм. Порошком заполняли реакционный сосуд в инертной атмосфере. Через слой порошка продували газовые смеси (О2 + Ar, Ar + H2O, О2 + Ar + H2O) с заданной скоростью. В ходе продувки контролировалась температура порошка и содержание активного металла. При этом считалось, что скорость окисления пропорциональна dT/dt, где Т – температура образца, t – время. Теплообменом с окружающей средой пренебрегали. Анализ содержания активного алюминия проводился методом волюмометрии.

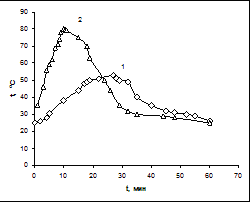

Рисунок 11. Температуры образцов в зависимости от концентрации кислорода [О2] в аргоне: 1 - [О2] = 2.5 % об., скорость потока газа V=50 мл/мин.; 2 - [О2] = 5 % об.; V =50 мл/мин.

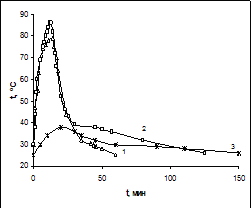

Рисунок 12. Температуры образцов в зависимости от скорости потока газа (V): 1 –V = 100 мл/мин., 2 – V= 50 мл/мин., 3 – V = 25 мл/мин., 4 – V = 10 мл/мин., 5 – V = 5 мл/мин.; во всех экспериментах концентрация [О2] – 5 % об. Исследовали изменение температуры образцов нанопорошков алюминия от времени при различных концентрациях кислорода в смеси газов и скорости потока (рис. 11, 12). Увеличение концентрации кислорода в аргоне и скорости потока смеси газов приводит к заметному росту температуры нанопорошков. При этом регулирование указанных параметров позволяет не допустить перегрева нанопорошка. При заданной концентрации кислорода (5% об.) увеличение скорости потока газов приводит к быстрому снижению содержания активного алюминия в порошке в области V < 50 – 60 мл/мин. (с 97% масс. до 87% масс), при V? 50 мл/мин содержание активного алюминия практически не зависит от скорости потока газа.

Исследованием дисперсного состава нанопорошка цинка показали, что при снижении скорости потока воздуха его удельная поверхность возрастает с 7,44 м2/г до 15,9 м2/г, а максимум гистограммы распределения частиц по размерам смещается в область меньших размеров (рис. 13).

Рисунок 13. Гистограммы и микрофотографии порошков цинка: а) – скорость потока воздуха V≤ 5 мл/мин, Sуд= 15,9 м2/г, расчет из гистограммы as= 39 нм; б) – скорость потока воздуха V > 25 мл/мин, Sуд = 7,44 м2/г, расчет из гистограммы as = 104 нм; условия ЭВП: газ азот, Р = 0,5·105 Па, d0 = 0,3·10-3 м, Е/Ес ? 2,0.

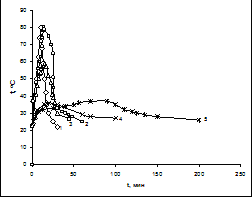

Рисунок 14. Температура порошка в зависимости от времени пассивации и состава газовой смеси: 1 – [О2] в аргоне – 5 % об.; 2 – [О2] в аргоне – 5 %, с парами Н2О; 3 – аргон с парами Н2О; во всех экспериментах скорость газовой смеси 50 мл/мин. Влияние паров воды на пассивацию нанопорошков исследовали, используя различные газовые смеси (рис. 14). Относительную влажность аргона и смеси аргон - кислород поддерживали на уровне 93% при Т = 20 оС. Скорость роста температуры ΔT/?t ((?T/?t)O2 = 0,15 ?С/с) и максимальная температура образцов при пассивации кислородосодержащей атмосферой существенно выше, чем при пассивации атмосферой, содержащей пары воды ((?T/?t)Н2O = 0,04 ?С/с). Таким образом, порошок более активно взаимодействует с кислородом, чем с парами воды. Присутствие паров воды в кислородосодержащей атмосфере приводит к некоторой интенсификации процесса окисления (кривая 2, рис. 14) и несколько увеличивает его длительность. Более слабое влияние паров воды на температуру порошка, возможно, связано с тем, что тепловой эффект окисления алюминия водой примерно вдвое меньше, чем кислородом. Кривая 2, вероятно, является интегральной зависимостью процессов, описываемых кривыми 1 и 3, (рис. 14), а процессы окисления протекают параллельно. Как указывалось выше, на поверхности частиц наблюдаются как оксидные, так и гидроксидные фазы, находящиеся в тесном контакте. Процесс окисления нанопорошков алюминия характеризуется самоторможением. При достижении определенного количества оксидно-гидроксидных фаз на поверхности частиц окисление прекращается. Конечное количество образующегося в порошке химического соединения практически не зависит от состава газовой атмосферы (Ar + O2, Ar + O2 + Н2О, Ar+ Н2О) при исследованных параметрах процесса пассивации. В отличие от нанопорошка алюминия оксидно-гидроксидные слои, образующиеся на поверхности частиц таких металлов, как, например, медь и цинк, не ограничивают диффузию кислорода в объем частицы. С течением времени содержание активного металла в порошках продолжает снижаться. Для защиты указанных металлов от окисления используют другие методы, например, смачивание непассивированных нанопорошков жидкими предельными и ароматическими углеводородами. Хотя это и приводит к загрязнению нанопорошков, однако в некоторых случаях (пиротехнические составы) этот фактор несущественен, и главную роль играет стабильность характеристик образцоа в процессе хранения. Были проведены эксперименты по защите нанопорошков от взаимодействия с окружающей средой при их обработке керосином, гексаном, пентаном и бензолом. Эксперимент проводился по следующей схеме: непассивированные порошки алюминия, меди и цинка смачивались выбранными углеводородами в инертной атмосфере, высушивались до воздушно-сухого состояния, после чего проводили дериватографический анализ (DTA) полученных образцов в воздухе и инертной атмосфере. Результаты сравнивали с аналогичными данными для сухих нанопорошков, пассивированных на воздухе. Установили, что гексан, пентан и бензол не могут выступать эффективными пассивирующими средами для нанопорошков алюминия, цинка и меди. После высушивания смоченных этими растворителями нанопорошков наблюдали окисление частиц металлов. Наиболее эффективным жидким пассиватором для порошков изученных металлов является керосин, который сохраняет свои свойства (отсутствует заметное окисление металла) для порошков меди до температуры Т=155 ?С; для порошков алюминия до Т=145 ?С; для порошков цинка до Т=120 ?С. Тем не менее, использование других углеводородов в качестве пассивирующей среды возможно, при условии если нанопорошки остаются смоченными. АГЛОМЕРАЦИЯ И ФРАКТАЛЬНАЯ СТРУКТУРА НАНОПОРОШКОВ Наночастицы, полученные ЭВП, объединяются между собой, образуя агломераты. Анализ микрофотографий, полученных с помощью просвечивающей электронной микроскопии, показал, что структура агломератов зависит от дисперсности порошков. При относительно небольшой плотности энергии (Е/Ес < 1,0) и средних размерах частиц аs > 200 нм частицы, в основном располагаются хаотично относительно друг друга. При увеличении энергосодержания ЭВП до Е/Ес? 2,0 и уменьшении среднего размера до аs ? 100 нм, вокруг крупных частиц образуются цепочечные структуры из мелких частиц (рис. 15). Дальнейшее повышение энергосодержания (Е/Ес ? 2,5) и понижение среднего размера частиц (аs ? 60 нм) приводит к четкому выявлению в порошке ассоциаций, имеющих фрактальную структуру. При этом значительная часть частиц спечена между собой (образуются шейки), а сами частицы начинают приобретать неправильную форму.

Рисунок 15. Фрагмент агломерата нанопорошка меди. Как правило, цепочечные структуры из мелких частиц группируются вокруг крупных частиц. Этот факт согласуется с данными о действии сил взаимного заряжения [21]. Согласно этой теории, крупные частицы заряжены противоположно мелким частицам. Для получения функции распределения по размерам агломератов пассивированного порошка алюминия (рис. 16) образец насыпали на стеклянную пластинку, после чего производили его фотографирование в проходящем свете. Несмотря на относительно небольшой размер частиц в агломератах, собственно агломераты достигают размеров от десятых долей до единиц миллиметров.

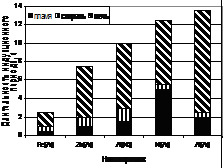

Рисунок 16. Функция распределения по размерам агломератов порошка алюминия: n и а – число агломератов и их размер; средней размер агломератов ааг = (0,67 ± 0,0205)?10-3 м; среднеповерхностный размер частиц в агломерате аs = 73,4 нм. При увеличении Е/Ес, пористость агломератов растет и, как следствие, насыпная плотность порошка (?н) падает (рис. 17).

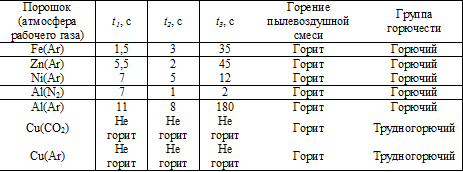

Рисунок 17. Зависимость насыпной плотности порошков алюминия от удельного энергосодержания Е/Ес. Исследования фрактальной структуры нанопорошков алюминия показали, что для диапазона значений Е/Ес, который используется для получения нанопорошков, размерность фрактального кластера Dф составляет: 2,57 ? Dф ? 2,93. Значение величины фрактальной размерности позволяет указать вероятный механизм сборки фрактального кластера [22]. Величина фрактальной размерности имеет среднее значение между фрактальными размерностями кластеров, образованных прилипанием отдельных частиц, двигающихся по линейным траекториям, и частиц, двигающихся по траекториям, определяемым броуновским движением. Это свидетельствует в пользу образования агломератов в результате присоединения отдельных частиц к кластеру, а не об ассоциации малых фрактальных кластеров, образующихся на ранних стадиях процесса. Плотность образующегося фрактального кластера будет определяться глубиной проникновения отдельной частицы в его объем, которая, при прочих равных условиях, определяется ее подвижностью, зависящей от плотности рабочего газа. Увеличение плотности газа должно приводить к увеличению пористости нанопорошков. Этот вывод подтверждается данными [2], где проводились исследования насыпной плотности порошков, полученных в атмосферах водорода, аргона, ксенона. Наибольшую насыпную плотность имеет порошок, полученный в водороде (?н = 0,35 г/см3), наименьшую – в ксеноне (?н = 0,2 г/см3). Таким образом, величина фрактальной размерности является показателем, с одной стороны, степени агломерированности порошков, с другой, определяет их важные технологические характеристики, например, насыпную плотность. Из свойств самоподобия фрактальных кластеров следует, что порошок в целом также имеет фрактальную размерность, равную размерности отдельного фрактального кластера. Тогда из [23] средняя массовая плотность отдельного агломерата определяется формулой: ?(r) = ?0(rч/r)3-D где ?0 – плотность металла, rч - средний радиус частиц, r – радиус граничной сферы, в которой наблюдаются фрактальные свойства вещества, т.е. характерный размер фрактального кластера. Для данных (рис. 16), r = ааг/2 = 335?10-6 м; средний радиус частиц в агломерате, определенный методом БЭТ, rч = 0,0565?10-6 м (аn= 0,113?10-6 м). Массовая плотность, рассчитанная по формуле, ?(r) = 0,065 г/см3. Величина ?(r) практически не отличается от величины ?н = (0,063 ± 0,015) г/см3, полученной прямыми измерениями. Таким образом, результаты исследований показывают, что кроме блочной структуры частиц в порошке реализуется еще один уровень структуры – фрактальное строение собственно порошка. ИЗУЧЕНИЕ ПОЖАРООПАСНОСТИ МЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ Пожароопасность наночастиц металлов, обусловленная главным образом размерным фактором и их высокой активностью, пока еще не исследована в полном объеме. Однако применение наночастиц требует знания всех потенциальных опасностей, в том числе и критериев их пожароопасности. Для изучения критериев пожароопасности нанопорошков применяли действующие ГОСТы для порошковых материалов, после проведения предварительного анализа методик [24]. Определяли следующие показатели: 1. Группа горючести (ГОСТ 12.1.044-89). 2. Воспламеняемость при кратковременном воздействии малокалорийного источника зажигания (ГОСТ 19433-88). 3. Скорость распространения пламени (ГОСТ 19433-88). 4. Интенсивность выделения газов при взаимодействии с водой (ГОСТ 19433-88). 5. Воспламеняемость при воздействии разрядов статического электричества (методика ESD STM5.1:1998—Electrostatic discharge). Испытанию по определению групп горючести подвергали образцы нанопорошков, пассивированых в течение 3-х суток. Образцы порошков в тиглях вносили в электропечь с температурой рабочей зоны 900 ± 10 °С и секундомером измеряли время индукцииt1, т. е. время до воспламенения нанопорошка в печи. Если хотя бы один образец из пяти воспламенялся, то ему давали возможность разогреться и определялиt2 - время горения порошка в печи. Затем тигель с горящим веществом выносился из электропечи, и определялось время самостоятельного горения образца t3 (табл. 2). В случае отсутствия воспламенения образца в насыпном виде, проводились испытания воспламеняемости пылевоздушной смеси при её вдувании в рабочую зону печи с температурой 900 ± 10 °С. Таблица 2. Горючесть нанопорошков при воспламенении в печи

Возгорание нанопорошков в реальных условиях может происходить от разных источников воспламенения. Испытания по воспламенению нанопорошков малокалорийными источниками зажигания – пламенем пропановой горелки и спиралью, нагретой до 1000 ?С, по сравнению с нагревом в печи, показали зависимость индукционного периода от источника зажигания (рис. 18). Наибольшая длительность индукционного периода у порошка Al(Ar) при нагревании в печи. С учетом данных для ТR (табл. 1), вероятно, и в этом случае первоначально происходит рост оксидных пленок на поверхности алюминиевых наночастиц.

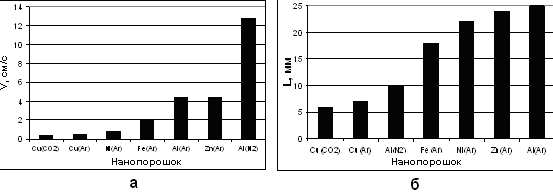

Рисунок 18. Гистограмма с накоплением, отражает вклад источника зажигания в общую длительность индукционного периода. Практически все нанопорошки, имеющие наибольшие линейные размеры фронта горения, имеют и большую продолжительность самостоятельного горения на воздухе (рис. 19, табл. 2).

Рисунок 19. Характеристики горения нанопорошков: а) линейна скорость распространения пламени (V), б) протяженность фронта горения (L). Образование водорода происходит при взаимодействии с водой нанопорошков: алюминия, полученных в атмосфере аргона - Al(Ar) и в атмосфере азота - Al(N2). Кроме того, при взаимодействии с водой порошка Al(N2) также выделяется аммиак. Ряд экспериментов посвятили взаимодействию нанопорошков с водой при температуре Т=20 ?С (рис. 20, 21). Время контакта порошка с воздухом после его получения t=72 ч.

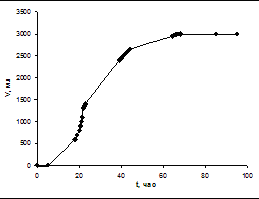

Рисунок 20. Объем газа, выделившийся при реакции с водой нанопорошка алюминия при Т = 20 ?С.

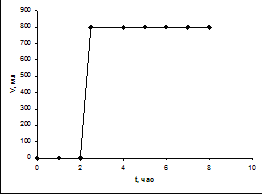

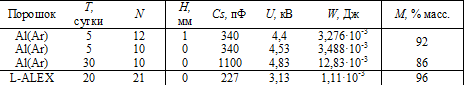

Рисунок 21. Объем газа, выделившийся при реакции с водой нанопорошка алюмонитридной композиции при Т = 20 ?С. Для порошка алюминия Al(Ar) индукционный период до момента выделения газа составил 5,65 ч. Интенсивность газовыделения I = V/t·m = 16,9 дм3/кг·ч (V – объем выделившегося газа за время t, m – масса порошка), критерий степени опасности – «низкий» (3). Для порошка Al(N2) индукционный период составил 2 часа, I = 106,6 дм3/кг·ч, критерий степени опасности – «средний» (2). Накопление статического электричества и образование электростатических разрядов сопутствует эксплуатации многих устройств. Человеческое тело при определенных условиях также может являться источником электростатического разряда. Определение поведения нанопорошков при воздействии разрядов статического электричества проводили на порошках Al(Ar) и на порошке L-ALEX. Последний образец получен в Ar, частицы которого были покрыты пальмитиновой кислотой без контакта с воздухом [25] с разными сроками хранения на воздухе T (табл. 3). Таблица 3. Возгораемость нанопорошков при воздействии на них электрического разряда

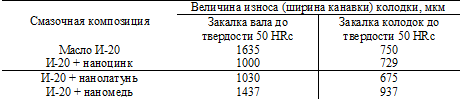

Примечание: N - число испытаний, H - расстояние от потенциального электрода до поверхности порошка, Сs- емкость конденсатора, U - напряжение возгорания порошка, W - энергия возгорания порошка, М – содержание активного металла в нанопорошках. Средняя энергия, которую может запасать человеческое тело при воздействии статического электричества, около 78·10-3 Дж. Нанопорошки могут быть воспламенены электростатическим разрядом человека (табл. 3), что необходимо учитывать при работе с ними. Энергия возгорания зависит от количества активного металла в порошке. Также при проведении испытаний отметили, что при образовании аэрозоля над поверхностью испытуемого порошка (например, при первом разряде возгорания порошка не произошло), его воспламенение наступает при энергиях менее 10-3 Дж, а процесс горения происходит активнее. На основании проведенных испытаний стало возможным провести классификацию порошков по классу опасности согласно ГОСТ, международным требованиям ИКАО и IATA. Электровзрывные нанопорошки металлов можно разделить на следующие группы: 1. Нанопорошки, представляющие опасность как легковоспламеняющееся твердое вещество: все исследованные нанопорошки металлов. 2. Нанопорошки, самовозгорающиеся при контакте с воздухом: все непассивированные порошки в количестве десятки грамм и более, пассивированные воздухом нанопорошки Fe(Ar) и Ti(Ar). 3. Нанопорошки, реагирующие с водой с выделением водорода: Al(Ar), Al(N2), Zn(Ar). 4. Пирофорные нанопорошки: Fe(Ar). НЕКОТОРЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ЭЛЕКТРОВЗРЫВНЫХ НАНОПОРОШКОВ Нанопорошки являются самостоятельным объектом со своими характеристиками, которые определяются размерным фактором и структурными особенностями наночастиц. Поэтому широкое применение нанопорошков будет наиболее успешно в технологиях, базирующихся на их специфических свойствах. В связи с этим нами предпринята попытка исследовать некоторые перспективные области применения электровзрывных нанопорошков. Изучение смазочных составов, легированных нанопорошками металлов, представляет определенный интерес для получения смазок с улучшенными свойствами, [26]. Для модификации выпускаемых смазочных материалов (масло И-20, масло А-8, смазка ЛЗ-31, смазка Литол-24) применялись нанопорошки Cu, Zn, латуни и сплава Pb-Sn в количестве 0,3% масс. Исследования профилей деталей трения (вращающийся вал – неподвижная колодка) после испытаний в масле И-20, легированном нанопорошками, показывают, что величина износа зависит от того, какая из деталей подверглась закалке: подвижный вал или неподвижная колодка (табл. 4). Таблица 4. Данные сравнительных испытаний масла И-20, легированного нанопорошками

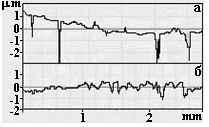

Аналогичный эффект наблюдается для зависимости коэффициента трения (f) от пути трения. Снижение износа и величины f для всех исследованных образцов колодок наблюдалось при закалке вала. При закалке колодок некоторое снижение износа наблюдалось только при применении масла, легированного нанопорошками латуни и цинка. Следует отметить, что улучшение противоизносных характеристик смазочных композиций прямо не связано с f. Наименьший коэффициент трения наблюдается при использовании нанопорошков меди и латуни, при нагрузках около 800 Н, а снижение износа наблюдается для всех составов, легированных нанопорошками. Износ и величина коэффициента трения зависят не только от состава смазочной композиции, но и от твердости поверхности детали трения, что свидетельствует в пользу образования плакирующих слоев вследствие механических процессов внедрения наночастиц в поверхностные слои детали. С помощью метода РФЭС в приповерхностных слоях было обнаружено присутствие элементов меди и цинка до глубины 0,2 мкм с неравномерным расположением по поверхности, что подтверждает диффузионный характер взаимодействия нанопорошков с поверхностью детали трения. Также износ деталей трения связан с природой базового масла, легированного нанопорошком. Если в масле И-20 наименьший износ колодок наблюдается при добавках нанопорошка латуни (рис. 22), то при противоизносных испытаниях в масле А-8 наименьший износ деталей трения наблюдается при использовании нанопорошка меди.

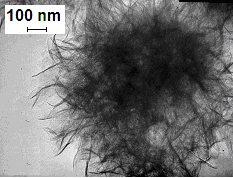

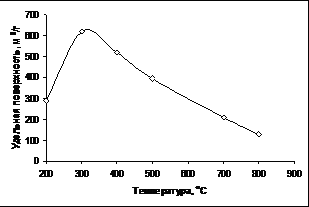

Рисунок 22. Профили колодок: а) в чистом масле И – 20, б) масле И–20 с добавкой 0,3% масс. нанопорошка латуни Противозадирные испытания показывают, что введение в базовое масло нанопорошков металлов увеличивает значение нагрузки схватывания на всех испытанных составах. Наиболее эффективно применение нанопорошков Cu, величина нагрузки схватывания возрастает в 1,83 раза. Наиболее перспективно применение нанопорошков для улучшения характеристик пластичных смазок, т.к. при этом отсутствуют проблемы, связанные с оседанием дисперсной фазы. Легирование пластичных смазок ЛЗ-31 и Литол – 24 нанопорошками сплава Pb–Sn и Cu в количестве 0,3% масс. привело к снижению относительного уровня вибрации подшипников до 76 – 84%. Порошки алюминия микронных размеров широко используются для улучшения энергомассовых и баллистических характеристик высокоэнергетических конденсированных систем, в том числе, таких как термиты, взрывчатые вещества, пороха, ракетное топливо. Из-за большой площади удельной поверхности электровзрывные наночастицы алюминия могут обеспечить ряд преимуществ над стандартным алюминиевым порошком, в частности, в отношении скорости горения [27, 28]. Сравнительные испытания электровзрывного нанопорошка алюминия и промышленного порошка алюминия с размером около 20 мкм при их нагреве в воздухе, кислороде и азоте [29] показали, что для электровзрывного нанопорошка алюминия со средним размером частиц около 100 нм (ALEX) экзотермический процесс начинается при температуре ниже точки плавления алюминия. Тогда как промышленный порошок алюминия не реагирует с воздухом и азотом примерно до температуры 1000 ?C. Также, при сгорании в воздушной ударной трубе, ALEX имел задержку возгорания только 3 мкс, по сравнению с задержкой в 600 мкс для алюминиевого порошка со средним диаметром частиц 3 мкм. В смесях с окислителями ALEX показал увеличение скорости детонации от 4380 м/с до 5070 м/с [30]. Добавка обычного крупнодисперсного порошка алюминия не оказала заметного влияния на скорость детонации. При замене индустриального алюминия порошком ALEX, для составов на основе тринитротолуола, рост скорости детонации составил 200-300 м/сек, а также в ряде зарядов было отмечено возрастание бризантности до 27% [31]. Применение наноразмерных порошков алюминия позволяет улучшить характеристики и гибридных ракетных двигателей. При добавке 10% ALEX к гранулам на резиновой основе (НТРВ), импульс увеличивается на 70%, а процесс горения становится более равномерным по сравнению с горением чистого HTPB [32]. Другое потенциальное применение электровзрывных нанопорошков - это синтез интерметаллических и высокотемпературных соединений. Высокая активность электровзрывных нанопорошков позволяет получать соединения металлов, имеющих различные температуры плавления. В [33] экспериментально показана возможность получения из электровзрывных нанопорошков и промышленных порошков следующих интерметаллических соединений: CuZn, AlB2, AlNi, FeAl, FeAl 3, Fe2Al5, WAl4, WAl5, Al12Mo, Al5Mo, Al4Mo. Все реакции протекали в режиме СВС. Осуществлен синтез порошков карбида вольфрама из смеси электровзрывных порошков вольфрама и промышленного графита [34]. Высокая активность нанопорошков Al(Ar) и Al(N2) позволяет осуществить их гидролиз в избытке воды при температурах 50 – 70 °С [35, 36]. При этом образуются нановолокна оксигидроксида алюминия, имеющие несколько нанометров в поперечнике и сотни нанометров в длину (рис. 23). При последующей прокалке удельная поверхность нановолокон сначала растет, достигая максимума (до 640 м2/г) при температуре около 320 °С, а затем монотонно снижается (рис. 24). Рентгенофазовый анализ показал, что в зависимости от температуры обработки нановолокон, они представляют собой либо смесь гидроксида алюминия (Al(OH)3) и бемита (AlOOH) с небольшим содержанием неидентифицированной фазы алюминия (обработка при 320 °С), либо смесь γ-Al2O3 и кристаллических фаз Al2O3 (χ - или η-фазы) – температура обработки 450 °С в течение 3 часов [37, 38]. При дальнейшем повышении температуры до 1150 °С и нагреве в течение 4 часов, формируется α-оксид алюминия. При этом нановолокна спекаются, образуя крупные частицы, размер пор в образце возрастает.

Рисунок 23. Характерное изображение нановолокон.

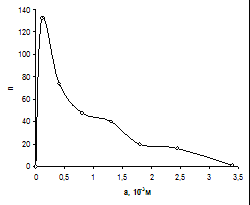

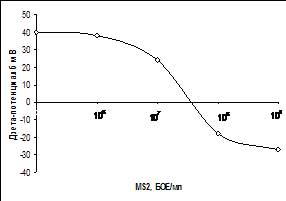

Рисунок 24. Зависимость величины удельной поверхности от температуры нагрева образца. Применение нановолокон перспективно для улучшения характеристик клеев. В Лаборатории полимерных композитов (Университет Вашингтона, США) установлено, что сила отслаивания образцов пленочных эпоксидных клеев модифицированных нановолокнами была выше, чем у контрольного образца приблизительно на 30%, и практически не зависела от количества нановолокон (5% или 10% масс.). Введение в клей нановолокон до 10% масс. привело к росту сопротивления сдвига приблизительно на 12%. Особенностью нановолокон является то, что в воде они имеют положительный дзета–потенциал, достигающий 40 мВ. Поскольку большинство встречающихся в природе примесей (в том числе бактерии и вирусы) в воде электроотрицательны, то нановолокна высокоэффективны для извлечения коллоидных и микробиологических загрязнений из водных сред [40]. Провели сорбцию бактериофага MS2 (размер около 30нм) на нановолокнах оксогидроксида алюминия (рис. 25). Дзета-потенциал нановолокон измеряли на приборе ZETASIZER NANO ZS (MALVERN) методом динамического светорассеяния. Даже при достижении дзета-потенциалом нулевого значения (концентрация MS2 равна 5·107 БОЕ/мл), сорбция бактериофага продолжается. Вероятно величина сорбции зависит также от удельной поверхности нановолокон, которая в данном случае составляла 200-250 м2/г.

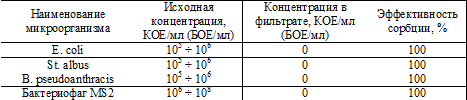

Рисунок 25. Зависимость дзета-потенциала нановолокон оксогидроксида алюминия от количества адсорбированного бактериофага MS2.. Так как самостоятельное применение нановолокон для фильтрации воды затруднено из-за их малого размера, разработана технология нанесения нановолокон на волокнистую матрицу. С использованием нановолокон и нетканых матриц из ацетата целлюлозы и полисульфона разработан микробиологический фильтровальный материал [40], позволяющий удалять из водных сред бактерии и вирусы с эффективностью до 100% (табл. 5). Таблица 5. Эффективность удержания микробиологических загрязнений фильтровальным материалом на основе ацетата целлюлозы

Созданный фильтровальный материал позволил разработать картриджи и устройства на их основе для микробиологической очистки жидкостей, которые уже сегодня с успехом применяются для получения микробиологически безопасной воды в быту и промышленности ЗАКЛЮЧЕНИЕ Нанопорошки– только часть из многих существующих на сегодняшний день наноматериалов, но развитие ряда направлений нанотехнологии невозможно без их получения в массовых количествах. Существует значительное количество методов синтеза нанопорошков, но только некоторые из них используется для производственных процессов. Это связано с тем, что выход технологий из стен научных лабораторий в производство - чрезвычайно сложный процесс. В связи с чем, наряду с развитием фундаментальных исследований, огромное значение имеет разработка прикладных задач, касающихся разработки технологий производства нанопорошков, развитие которых должно идти либо опережающими темпами, либо параллельно по отношению к развитию областей их применения. Методы получения нанопорошков в значительной мере определяют их активность. Физические методы производства нанопорошков в основном базируются на испарении и последующей быстрой конденсации металлов. При этом высокие скорости охлаждения являются одним из обязательных условий получения активных нанопорошков. Этому требованию в полной мере отвечает ЭВП-технология - скорости расширения продуктов взрыва составляют километры в секунду. С другой стороны, ЭВП относится к числу наиболее развитых технологий, позволяющих получать нанопорошки с заданными характеристиками. В 2008 г. в России коммерческий объем производства электровзрывных нанопорошков составил сотни килограмм. Исследования электрического взрыва проводников и разработка продукции на основе электровзрывных нанопорошков, проводимые как в России, так и за рубежом, доказывают перспективность дальнейшего развития ЭВП-технологии до промышленного уровня. СПИСОК ЛИТЕРАТУРЫ 1. Кариорис Ф., Фиш Б., Ройстер Г. Получение аэрозолей с помощью взрыва проволочек // Электрический взрыв проводников. Сб. науч. тр.: Пер. с англ. – М.: Мир, 1965. - С. 341 - 355. 2. Яворовский Н.А. Электрический взрыв проводников – метод получения ультрадисперсных порошков: Автореф. дисс. … канд. техн. наук. - Томск, 1982. – 24 с. 3. Давыдович В.И. Разработка технологического процесса и оборудования для электровзрывного получения порошков металлов с низкой электропроводностью: Автореф. дисс. … канд. техн. наук. - Томск, 1987. – 24 с. 4. Котов Ю.А., Яворовский Н.А. Исследования частиц образующихся при электрическом взрыве проводников // Физ. и хим. обработ. матер. - 1978.- № 4.- С. 24 - 29. 5. Котов Ю.А. Получение нанопорошков методом ЭВП // IV Всероссийская конф. «Физикохимия ультрадисперсных систем». Сб. науч. трудов. - М., 1999. - С. 60-66. 6. Пат. RU 2048278 С1, МПК 6В22F9/14. Установка для получения высокодисперсных порошков неорганических материалов электрическим взрывом и реактор для взрыва металлической заготовки / Яворовский Н.А., Давыдович В.И., Билль Б.А. – 5004107/02; Заявлено 18.07.1991; Опубл. 20.11. 1995. 7. Пат. RU 2093311 C1, МПК 6 В22F9/14. Установка для получения ультрадисперсных порошков металлов, сплавов и химических соединений методом электрического взрыва проволоки / Котов Ю.А., Бекетов Ю.В., Соматов О.М. и др. – 94042588/02; Заявлено 12.01.1994; Опубл. 20.10. 1997. 8. Пат. RU 2149735 С1, МПК В22F9/14. Установка для получения высокодисперсных порошков металлов, сплавов и их химических соединений методом электрического взрыва проволоки / Котов Ю.А., Бекетов И.В., Саматов О.М. – 98118257/02; Заявлено 06.10.1998; Опубл. 27.05. 2000. 9. Пат. RU 2139777 C1, МПК В22F9/14. Установка для получения высокодисперсных порошков / Седой В.С., Котов Ю.А., Саматов О.М. – 98115703/02; Заявлено 10.08.1998; Опубл. 20. 10. 1999. 10. Родкевич Н.Г. Применение УДП алюминия в органическом синтезе // IV Всероссийская конф. «Физикохимия ультрадисперсных систем». Сб. науч. трудов. - М., 1999. - С. 269. 11. Яворовский Н.А. Получение ультрадисперсных порошков // Изв. высш. уч. зав. Физика. - 1996. - № 4.- С. 114 - 136. 12. Колубаев А.В.,Ларионов С.А., Тарасов С.Ю., Беляев С.А. Влияние УДП присадки меди в мазке на процессы трения и изнашивания // Вестник ТГАСУ. – 2000. - № 7. – С. 232 – 238. 13. Филиппов П.В., Шмаков Б.В., Сквирская И.И., Ушаков В.Я., Ильин А.П. Использование ультрадисперсного нитрида алюминия в качестве наполнителя полиэтилена высокого давления // VI Всероссийская (международная) конф. «Физикохимия ультрадисперсных (нано-) систем». Сб. науч. трудов. - М., 2002. - С. 311 -312. 14. Азаркевич Е.И., Котов Ю.А., Седой В.С.Условия возникновения паузы тока при электрическом взрыве проводников // ЖТФ. - 1975. - Т. 45. - Вып. 1.- С. 175. 15. Лернер М.И., Шаманский В.В. Формирование наночастиц при воздействии на металлический проводник импульса тока большой мощности //Журнал структурной химии. – 2004. - Т. 45. - С. 112-115. 16. Ильин А.П., Назаренко О.Б., Тихонов Д.В. Получение нанопорошков распылением металлов мощными импульсами электрического тока //«Горный журнал». Специальный выпуск. «Цветные металлы». – 2006. - №4. - С. 65 – 69. 17. Лернер М.И. Образование наноразмерной фазы при электрическом взрыве проводников // Изв. ВУЗов. Физика. – 2006. - Т. 49. - № 6.- С. 91 - 95. 18. Лернер М.И., Савельев Г. Г., Сваровская Н. В., Галанов А. И. Низкотемпературное спекание электровзрывных нанопорошков // Изв. Томского политех. ун-та. - 2006. - Т. 309. – № 4. - С. 69 – 72. 19. Троицкий В. Н., Рахматуллина А. З., Берестенко В. И., Гуров С. В. Температура начала спекания ультрадисперсных порошков // Журн. порошковой металлургии.- 1983.- № 1. – С. 13 – 15. 20. Ильин А.П., Проскуровская Л.Т. Окисление алюминия в ультрадисперсном состоянии на воздухе // Порошковая металлургия. – 1990. - № 9. - С. 32 – 35. 21. Григорьева Л.К., Лидоренко Н.С., Нагаев Н.С. и др.// ЖЭТФ. - 1986. - Т. 91. – С. 1050 – 1062 22. Смирнов Б.М. Фрактальные кластеры // УФН. - 1986. - Т.149. - Вып. 2. - С. 177-217. 23. Смирнов Б. М. Аэрогели // УФН. - 1987. - Т. 152. - Вып. 1. - С. 133-157. 24. Лернер М., Ворожцов А., Eisenreich N., Давыдович В., Родкевич Н. Научные аспекты при классификации взрыво- и пожароопасности металлических нанопорошков// Известия высших учебных заведений, Физика, Тематический выпуск: Прикладные проблемы сплошных сред, Т. 51 Август 2008, № 8/2, с.190 – 198 25. Tepper F. Lerner M. Ginley D. Metallic Nanopowders // Dekker Encyclopedia of Nanoscience and Nanotechnology. - Marcel Dekker, Inc., N. Y., 2004. - P. 1921 – 1933. 26. Tarasov S., Kolubaev A., Belyaev S., Lerner M., Tepper F. Study of friction by nanocopper additives to motor oil // Wear. – 2002. - 252. - Р. 63 - 69. 27. Sakovich G., Komarov V., Vorozhtsov A., Lerner M., Eckl W., Eisenreich N., Weller F. Inorganic nanopowders and products // Energetic Materials, 37th International Annual Conference of ICT June 27 - June 30, 2006. - Franhofer Institut Chemische Technologie, Karlsruhe, Federal Republic of Germany, 2006. - Р. 166 – 176. 28. Lerner M., Pavlovets G., Meleshko V. al et. Advanced Technologies of Controlled Manufacturing and the Use of Nanometals in High-Energy Materials (HEM) Formulation // International Workshop on MEMS and Nanotechnology Integration (MNI): Applications. 10-11 May 2004. - Montreux, Switzerland, 2004. – Р. 84-85. 29. Mench M.M., Kuo K.K., Yeh C.L., Lu Y.C. Comparison of Thermal Behavior of Regular and Ultra-fine Aluminum Powders (Alex) Made from Plasma Explosion Process // Comb. Sci. and Tech. – 1998. - Vol. 135. - P. 269-292. 30. Bedford C., Aumann C., Thompson D., Miller P. Effect of Metal Particle Size on the Detonation Properties of ADN/Aluminium // TTCP WTP-4, Technical Workshop. - Quebec, Canada, 1998. 31. Brousseau P. Cliff M. The Effect of Ultrafine Aluminium Powder on the Detonation Properties of Various Explosives // The 32th International Annual Conference of ICT, 3 - 6 July. - Karlsruhe, Germany, 2001. 32. Chiaverini M., Serin N., Johnson D., Lu Y., Kuo K.K., Risha G.A. Combustion Behavior of HTPB?Based Solid Fuels in a Hybrid Rocket Simulator // JANNAF Propulsion Meeting, Dec. 1996. - Albuquerque, 1996. 33. Ivanov G., Lerner M., Tepper F. Intermetallic Alloy Formation from Nanophase Metal Powders Produced by Electro-Exploding Wires // Advances in Powder Metallurgy & Particulate Materials. - 1996. - Vol. 4. - Р. 15/55-15/63. 34. Даммер В., Лернер М., Ворожцов А., Давыдович В., Кириллов Л. Способ получения нанопорошков карбида вольфрама. // Известия физики ВУЗов. Физика. – сентябрь 2007. – Т 50. - №9/2. – С. 79 – 85. 35. Иванов В.Г., Волкова Г.И. и др. Получение оксидно-гидроксидных адсорбентов прямым взаимодействием ультрадисперсного алюминия с водой // IV Всероссийская конференция Физикохимия ультрадисперсных систем. Сб. науч. трудов. - М., 1999. - С. 242 - 245. 36. Патент РФ № 2328447. Способ получения нановолокон оксидно-гидроксидных фаз алюминия / Лернер М.И., Давыдович В.И., Сваровская Н.В., Глазкова Е.А. 37. Tepper F., Lerner M., Ginley D. Nanosized Alumina Fibers // Bulletin American Ceramic Society. - June 2001. – Р. 57 – 60. 38. Tepper F., Kaledin L., Ginley D., Curtis C., Miedaner A., Rivkin T., Lerner M. Characteristics of nano-metal and nano-ceramic precursors // Proceedings of the American Society for Composites, Technical Conference. – 2001. - 16th. – Р. 376-387. 39. Ложкомоев А.С. Роль дзета-потенциала оксогидроксида алюминия при адсорбции бактериофага MS2. // Перспективные материалы. 2009. №1. –С. 39-42. 40. Патент РФ № 2317843. Фильтрующий материал, способ его получения и способ фильтрования. Лернер М.И., Сваровская Н.В., Псахье С.Г., Руденский Г.Е., Репин В.В., Пугачев В.Г. |

Мы предлагаем нашим партнерам:

Новости

|