ПУБЛИКАЦИИ"Низкотемпературное спекание электровзрывных нанопорошков"Изв. Томского политех. ун-та.-2006.-Т.309.-№4.НИЗКОТЕМПЕРАТУРНОЕ СПЕКАНИЕ ЭЛЕКТРОВЗРЫВНЫХ НАНОПОРОШКОВ М.И. Лернер, Г.Г. Савельев*, Н.В. Сваровская, А.И. Галанов* Институт физики прочности и материаловедения СО РАН, г. Томск Методамиизмеренияэлектропроводностиипросвечивающейэлектронноймикроскопииспекаемогослояметаллапоказано, чтоэлектровзрывныепорошкимедиицинкаспекаютсясобразованиемпрочныхагрегатовсоответствующихкомпактныхметаллов. Показано, чтосамоспеканиеявляетсяпричинойограниченияснизуразмеровчастицпорошковметаллов, получаемыхметодомэлектрическоговзрывапроводников. Введение Естественным свойством металлических нано-порошков является повышенная реакционная способность и, в частности, способность к спеканию. Это обусловлено их большой удельной поверхностью и, возможно, наличием избыточной энергии [1-7]. Обычно активность порошков снижается за счет образования поверхностных пленок (оксиды, гидроксиды, карбиды, карбонаты - образующиеся, например, вследствие окисления поверхности металла - и адсорбированных плёнок углеводородов и других веществ) [8-13]. Все это имеет большое значение во всех практических применениях нанопо-рошков, в частности, при их хранении и транспортировке, при компактировании, а также при получении порошков, так как самоспекание может ограничивать их дисперсность. В этой связи под термической стабильностью порошков понимается их способность сохраняться в неизменном состоянии в обычных условиях или при нагревании до определенной температуры. Основными факторами, влияющими на эти характеристики, являются: природа металла, состав атмосферы, в которой получают и хранят порошок, время и температура хранения порошка, сам способ получения порошка. Наиболее простой и общий способ стабилизации порошков, это - их пассивация химически активным газом. В практике, как правило, пассивация осуществляется медленным напуском в емкость с порошком сухого воздуха, при этом защитные функции выполняет образующаяся тонкая пленка оксида металла. В соответствии с классическими представлениями [1, 11] и с учётом наличия пленок процесс спекания можно разделить на ряд основных стадий, которые идентифицированы методами дилатометрии, электропроводности, сканирующей электронной микроскопии и программированной термодесорбции [10-13]: - уплотнение «встряской» без изменения размеров и формы исходных частиц, при этом происходит рост площади контактов; - образование и утолщение перешейков за счет зернограничной диффузии; - образование и разложение поверхностных соединений; - плавление металлических ядер и их слияние (коалесценция). Эти стадии в той или иной степени проявляются и могут быть частично или полностью разделены при изучении спекания в режиме линейного (или другого программированного) нагрева. В настоящей работе приведены новые данные по исследованию спекания электровзрывных (ЭВ) на-нопорошков Zn и Си. Использованы методы просвечивающей электронной микроскопии и измерения электропроводности слоев металлов. Для определения причин, контролирующих распределение частиц по минимальным размерам, проведено сопоставление полученных данных с литературными. Методика эксперимента Нанопорошки получали в установке, описанной ранее [16], при энергосодержании Е/Е=2,1...2,2 (Е - вводимая в проводник электрическая энергия, Ес - энергия сублимации металла) в атмосфере аргона при давлении 200 кПа; в некоторых опытах в него добавляли кислород. Устройство установки позволяло охлаждать рабочую зону до 268...273 К. Пассивацию порошков проводили путем медленного напуска сухого воздуха. Распределение частиц по размерам было определено с помощью просвечивающей электронной микроскопии (прибор JEM-100CXII). При проведении этого исследования испытывали подвижность частиц относительно друг друга. Для этого электронный луч фокусировали на подложке и наблюдали смещения частиц, вызванные ее деформацией. При подготовке образцов электровзрывного порошка цинка использовалась ультразвуковая обработка спиртовой суспензии объемом до 10 мл при частоте 27 кГц и мощности генератора 120 Вт. Распределение частиц металла по размерам устанавливали путем определения размеров не менее 3000 частиц и построения гистограмм по этим данным. Определялись среднечисловой а(п), среднемассовый а(т) и среднеповерхностный a(s) размеры частиц. Измерение электропроводности проводили на постоянном токе при напряжении 12 В с использованием керамической измерительной ячейки с платиновыми электродами. Расстояние между электродами - 5 см. Размер слоя 5x2x0,2 см, плотность слоя 0,2...0,25 от плотности компактного металла. Измерение проводили при нагреве уплотненного слоя порошков меди и цинка в токе аргона, при линейной скорости повышения температуры 20 град/мин в диапазоне температур 300...600 К. Результаты эксперимента и обсуждение Исследование порошков Zn, полученных в опытах с охлаждением рабочего газа, показало, что в них присутствуют отдельные частицы, имеющие блочное строение (рис. 1), состоящие из блоков с размерами -10...30 нм. Раннее такую картину мы наблюдали при получении порошков алюминия при температуре рабочего газа (аргон) 268...293 К [14].

Рис. 1. Изображение частиц цинка При проведении анализа было установлено, что в полученных порошках цинка частицы образуют непрочные агломераты, рис. 2.

Средний диаметр, нм.

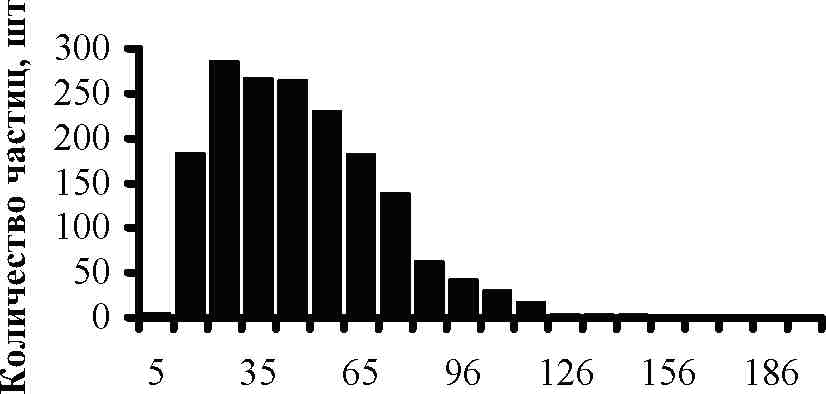

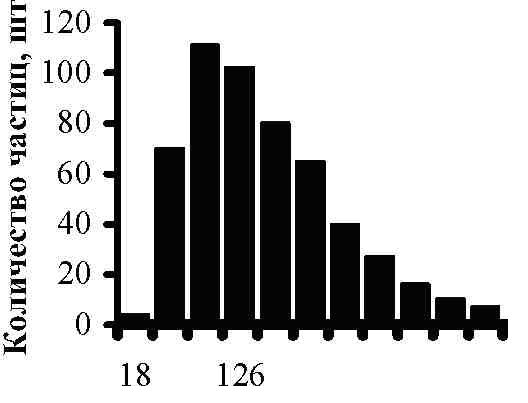

Рис. 2. Распределение по размерам. Характерные размеры частиц (п): 154, 252, 200 нм

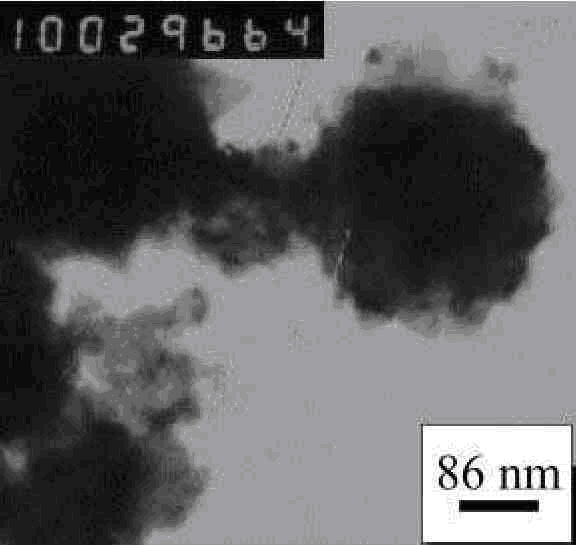

Ультразвуковая обработка спиртовой суспензии порошка цинка привела к разрушению агломератов, показанных на рис. 2, и образованию дисперсной системы, рис. 3.

5 35 64 94 124 154 183 (а) Средний диаметр, им

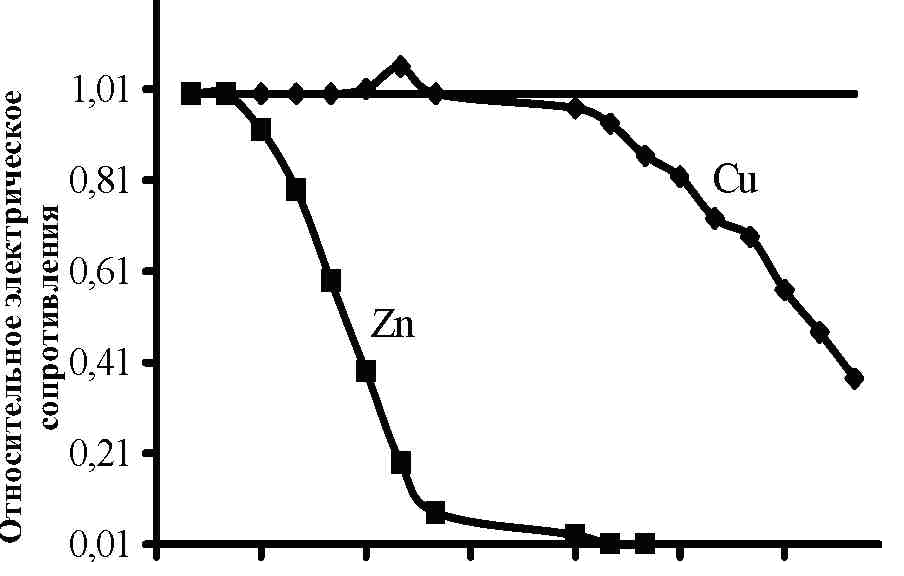

Рис. 3. Распределение по размерам (а) и характерная микрофотография (б) частиц порошка цинка после его обработки ультразвуком в этиловом спирте. Характерные размеры частиц а(п): 36, 72, 52 нм. На рис. 4 приведены данные по электрическому сопротивлению спекаемых порошков цинка и меди. Характерные температуры начала спекания для наноразмерных порошков цинка и меди составили соответственно 293 и 373...394 К, соответственно. Причем, для порошка меди наблюдается некоторое повышение сопротивления слоя в интервале 333...363 К. Это, по-видимому, связано с частичным окислением поверхности частиц примесью кислорода в аргоне или с выделением в этом интервале температур слабо адсорбированного газа и, как следствие этого, «встряской» частиц металла и уменьшением межчастичных контактов [11, 12].

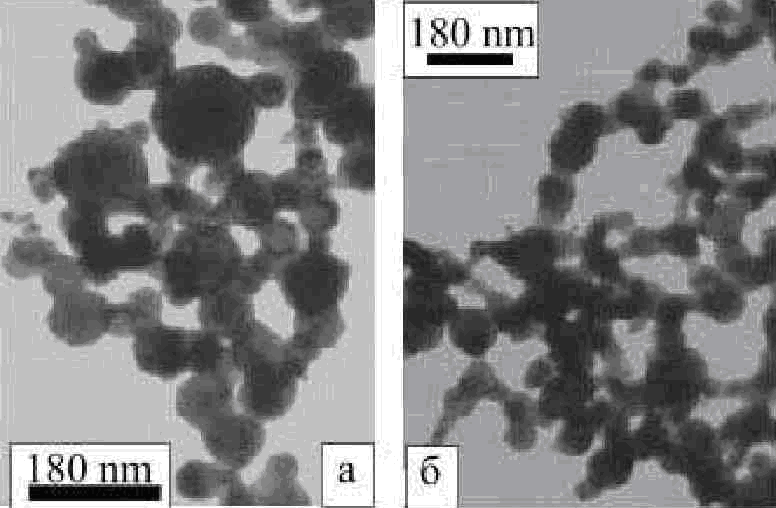

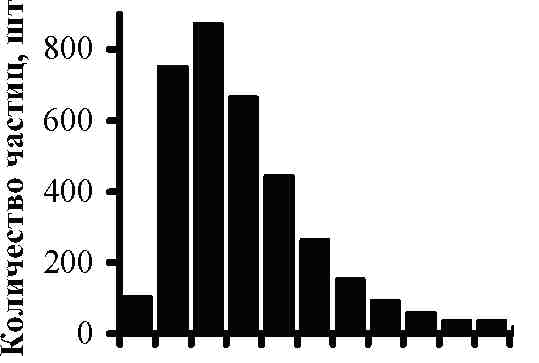

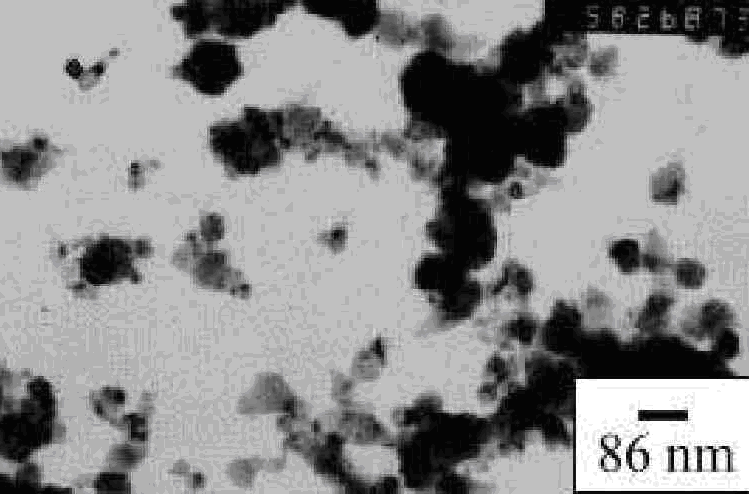

273 303 333 363 393 423 453 Температура, К Рис. 4. Изменение относительного электрического сопротивления при спекании порошков металлов (линейныйнагрев 20 град/мин.) Согласно данным электронно-микроскопического исследования первичные частицы порошка меди, полученного в аргоне, имеют сферическую форму со среднечисленным размером около 100 нм - рис. 5, а. Во время исследования исходного порошка было обнаружено, что при воздействии электронного луча микроскопа на подложку и ее деформации большинство частиц движутся независимо. В порошке присутствует лишь небольшое количество агрегатов, что согласуется с результатами седи-ментационного анализа [8]. Учитывая данные по измерению зависимости электропроводности порошков Си, была исследована структура порошков меди после их нагрева до этой температуры.

Рис. 5. Изображение частиц меди: а) исходных и б) прошедших термообработк упри 373 К Из рис. 5, б, видно, что после прогрева порошка увеличивается число утолщенных перешейков, а также уменьшается количество самых мелких частиц. При этом частицы оказываются настолько прочно сцепленными, что при деформации подложки движутся как единое целое. Таким образом, можно сделать вывод, что токовые контакты, которые по данным измерений электропроводности образуются уже при температуре 373 К, т.е. около 30 % от Тш, представляют собой достаточно толстые и прочные перешейки между частицами.

Средний диаметр, нм

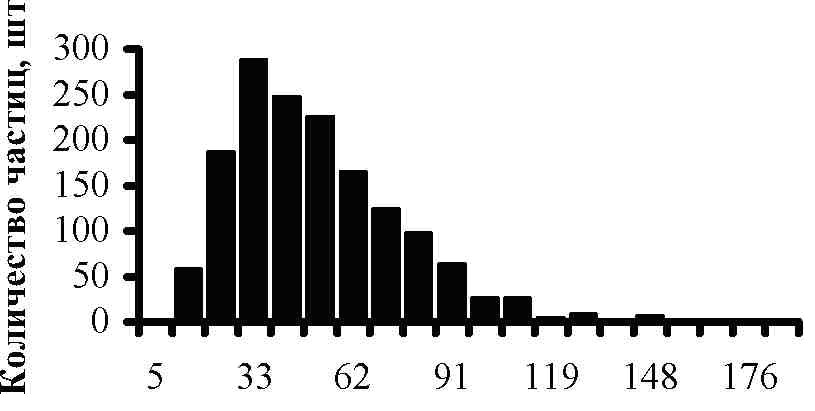

Средний диаметр, нм Рис. 6. Распределение частиц меди по размерам. Образец: а) исходный; б) прошедший термообработку при 373 К Из гистограмм (рис. 6) также следует, что нагревание порошков до этой температуры, приводит к заметному уменьшению числа частиц с размерами <30 нм. Это может происходить как вследствие плавления мелких частиц с последующей их коа-лесценцией, так и в результате спекания мелких частиц с крупными частицами и между собой. В связи с этим можно отметить, что в работе [17] измерением удельной поверхности порошков меди при различных температурах, полученных термическим распылением в инертной атмосфере (средний размер частиц 75 нм), показано резкое уменьшение этой площади уже при 300 К, что интерпретируется как начало спекания. С другой стороны, из других экспериментальных данных известно (см., например, [4]), что у частиц с размерами 10...20нм температура плавления металла снижается всего на 25.„30 %. Теоретические расчеты [1, 5, 6] также предсказывают значительно меньшие изменения температуры спекания (Тсп) при этих размерах. В этой связи интересно отметить, что при взрыве проводников легкоплавких металлов (Sn, Zn) в инертной атмосфере без охлаждения нам не удалось получить порошки со средним размером менее 100 нм путем повышения энергии электрического взрыва и уменьшения диаметра проводника как, например, для меди.

Приведенные данные свидетельствуют о том, что спекание электровзрывных порошков возможно при температурах существенно ниже температуры плавления компактного металла, а именно при TJT„<0,3. Это спекание начинается с наиболее мелкой фракции, сопровождается образованием перешейков, которые постепенно утолщаются, сцепляя частицы в прочный агрегат. Указанному развитию процесса могут мешать поверхностные пленки. Так, в работе [16] показано, что добавление в рабочий инертный газ кислорода, что приводит к образованию поверхностных оксидных пленок, уменьшает размер частиц порошка. В работах [10, 12, 13] методом электропроводности показано, что спекание порошков активных металлов (Ti, Zn, А1) в присутствии следов кислорода в инертной атмосфере не происходит по той же причине. Полученные данные свидетельствуют о том, что сравнительно небольшое (по сравнению с температурой взрыва) понижение температуры рабочего газа заметно уменьшает температуру спекания порошков. Кроме того, выявляется структура отдельных частиц (150...200 нм), которые представляются в виде прочных и достаточно плотных агрегатов, состоящих из первичных наночастиц (10...30 нм). Этот результат показывает, что на ранней стадии электрического взрыва образуются первичные частицы с размерами порядка 10 нм, которые объединяются при температурах порядка 300 К. В связи с этим можно говорить, что нижняя граница дисперсности порошков, получаемых по технологии ЭВП, ограничена вследствие самоспекания. Действительно, температура газа за пределами зоны взрыва обычно составляет около 333 К, так что такие металлы, как Al, Zn, Sn должны частично спекаться, если этому не помешает быстрое образование поверхностных оксидных (или иных) пленок. Выводы 1. Электронно-микроскопическим исследованием установлено, что при спекании электровзрывных нанопорошков металлов при температурах выше 373 К уменьшается относительное содержание мелкой фракции. 2. Понижение температуры рабочего инертного газа, как и добавка к нему кислорода, при электрическом взрыве проводника приводит к уменьшению размеров частиц образующегося порошка. Так, при понижении температуры на частицах цинка выявляется структура, которая может свидетельствовать о том, что частицы металла представляют собой агрегаты, состоящие из первичных частиц размером 10...30 нм. 3. Из экспериментов по измерению электрического сопротивления и данных электронной микроскопии следует, что спекание частиц металлических порошков, даже пассивированных, возможно при температурах существенно более низких (около 0,3 TJ), чем температура плавления компактного металла. Для металлов, имеющих относительно низкие температуры плавления (например, Al, Zn, Sn), спекание возможно уже при температурах, близких к 300 К. Это обстоятельство ограничивает размеры частиц снизу при получении нанопорошков методом электрического взрыва проводника. СПИСОКЛИТЕРАТУРЫ 1. Гегузин Я.Е. Физика спекания. - М.: Наука, 1984. - 312 с. 2. Андриевский РА. Порошковое материаловедение. - М.: Металлургия, 1991. - 205 с. 3. Скороход В.В., Солонин СМ. Физико-металлургические основы спекания порошков. - М.: Металлургия, 1984. - 159 с. 4. Buffat Ph., Borel J.P Size Effect ofthe Melting Temperature of Gold Particles // Phys. Rev. - 1976. - V. A13. - № 4. - P. 2287-2292. 5. Alymov M.I., Maltina E.I., Stepanov Y.N. Model of Initial Stage of Ultrafine Metal Powder Sintering // Nanostructured Mater. - 1994. -V. 4.-№6.-P. 737-742. 6. Алымов М.И., Семичев СВ. Влияние исходного размера частиц и размера перешейка на его рост при спекании сферических частиц // Физика и химия обработки материалов. - 1999. - № 5. - С. 56-60. 7. Савельев ГГ. Механизм запасания энергии при получении металлических порошков электровзрывом проводников // 4-ая научно-техн. конф. Сибирского химического комбината: Сб. докладов. Секция 1. Производство ультрадисперсных порошков металлов и оксидов металлов. - 28-31 мая 1996 г. - Се-верск, 1996. - С. 12-15. 8. Савельев ГГ., Юрмазова ТА., Лернер М.И., Степанян Е.В., Теппер Ф., Каледин Л., Гинли Д. Агломерация и агрегация электровзрывных нанопорошков металлов // Физикохимия ультрадисперсных (нано-) систем: Сб. научных трудов VI Все-росс. (Междунар.) конф. - М., 2003. - С. 265-269. 9. Савельев ГГ., Галанов А.И., Лернер М.И., Денисенко А.В., Гин-ли Д., Теппер Ф., Каледин Л. Кинетика спекания электровзрывных нанопорошков металлов при линейном нагреве // Физикохимия ультрадисперсных (нано-) систем: Сб. научных трудов VI Всеросс. (Междунар.) конф. - М., 2003. - С. 349-352. 10. Галанов А.И., Савельев ГГ., Лернер М.И., Денисенко А.В., Гинли Д., Теппер Ф., Каледин Л. Исследование спекания электровзрывных нанопорошков металлов методами электропроводности и дилатометрии // Физикохимия ультрадисперсных (нано-) систем: Сб. научных трудов VI Всеросс. (Междунар.) конф. - М., 2003. - С. 305-309. 11. ГегузинЯ.Е. Почему и как исчезает пустота. - М.: Наука, 1983. - 192 с. 12. Савельев ГГ., Галанов А.И., Лернер М.И. и др. Спекание нано-

13. Галанов А.И., Савельев ГГ., Лернер М.И. и др. Особенности спекания электровзрывных наноразмерных порошков // Физико-химические процессы в неорганических материалах (ФХП-9): Сб. докл. ГХ Междунар. конф. - Кемерово, 2004. -Т. 2.-С. 119-123. 14. Лернер М.И., Шаманский В.В. Формирование наночастиц при воздействии на металлический проводник импульса тока большой мощности // Журнал структурной химии. - 2004. -Т. 45. - № 1. - С. 112-115. 15. Лернер М.И., Давыдович В.И. Образование высокодисперсной фазы при электрическом взрыве проводников // Получение, свойства и применение энергонасыщенных ультрадисперсных порошков металлов и их соединений: Сб. тез. докл. Российской конф. - Томск, 1993. - С. 23-34. 16. Лернер М.И. Управление процессом образования высокодисперсных частиц в условиях электрического взрыва проводников: Автореф. дис.... канд. техн. наук. - Томск, 1988. - 15 с. 17. Троицкий В.Н., Рахматуллина А.З., Берестенко В.И., Гусев С.В. Температура начала спекания ультрадисперсных порошков // Порошковая металлургия. - 1983. - № 1. - С. 13-15.

|

Мы предлагаем нашим партнерам:

Новости

|

(б)

(б)